VIBERGの誕生と歴史

この度、カナダのVIBERGを取り扱うことになりました。VIBERG(ヴァイバーグ)とは、カナダバンクーバー島の南端にあるカナダ・ブリティッシュコロンビア州都ビクトリアに居を構える1931年創業の老舗シューメーカーです。自然豊かな林業が盛んなカナダではワーカー達に御用達のお宝ワークブーツメーカーだと聞いています。1世紀近い歴史があり家族経営という点においては、とても親近感が湧きます。

日本でもワークブーツで有名なメーカーとして認知されました。確かに彼らはワークブーツで名を馳せた歴史を持ちます。しかし、彼らの志はワーカーの靴だけに留まるものではなかったのです。彼らの思惑とは裏腹に日本におけるチャンキーなイメージが結びついてしまったVIBERGは、ほどなくして市場から製品を引き上げる決断をしました。再び本物のVIBERGを紹介できる日を虎視眈々とねらって。

程なくして、我々の記憶からVIBERGが消えた頃、いよいよ本格的な彼らの攻勢が火蓋を切ります。5代目社長のBrett Viberg氏は、自ら世界中を巡り、取り扱い店舗を選定。その一つに当店(NATORIYA)がリストされていたのは実に嬉しい驚きでした。そして、日本の片田舎の店舗に実際に来ていただけるとは! ようこそVIBERGさん!

VIBERGの持てる技術力

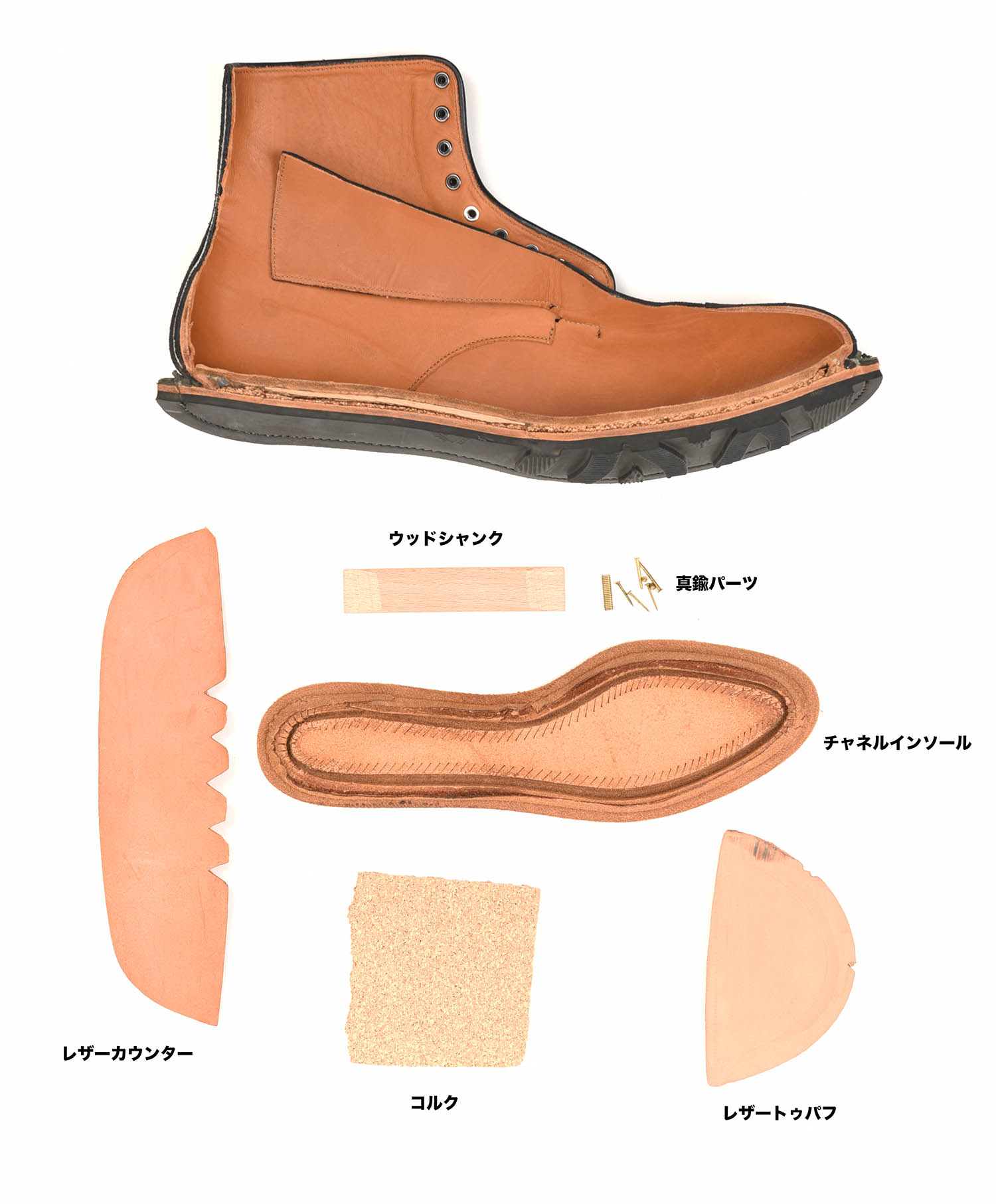

VIBERGのすべてのフットウェアは、100%天然皮革のパーツで作られています。シャーシには、重量のあるソリッドレザーのインソール、トゥパフ、ヒールカウンターで構成されています。その結果、カスタマイズされたフィット感が生まれ、足の形にぴったりとフィットする靴を実現しています。これらの小さな、しかし意図的なディテールは、表面には全く見えることはありませんが、再加工や再調整が可能なように設計された強固な土台を形成しているのです。履き始めの慣らし期間として、30日ほど。この期間中に、レザーのシャーシ・コンポーネントは自分の足の形になじみ始めるそうです。

内部構造にとにかくこだわっている

このフットウェアはグッドイヤー製法で作られます。ウェルト製法で作られ、インソールにはヘビーウェイトのチャンネル加工が施されているのが特徴です。1940年代のヴィンテージの機械を2台使用し、インソールの底に溝を付けてリップを立ち上げ、それを革のウェルトに取り付けるというなんとも手間のかかるインソールを使います。

これは最も伝統的で耐久性のあるグッドイヤーウェルト製法だとVIBERGは語っています。彼らはこのタイプのフットウェアを製造するのに必要な機械を何年もかけて収集し、この靴に見合う革素材や真鍮も選りすぐりのパーツを使用し、この技術を守り続けていこうとしている世界でも数少ないメーカーのひとつであることを誇りに靴作りに励んでいます。如何に凄いことであるかは、靴を履いてみれば分かりますが、内部構造を見ても確かに驚かされてしまうのです。

なぜこのような製法にこだわっているのでしょうか

Natoriya 「私もVIBERGの靴を愛し始めました。魂を揺さぶられる靴は久しぶりです。それと同時に踝を突き上げる感覚や硬さのあるタフな靴だなとも感じたものです。これは少しばかり手強いぞと。しかし、VIBERGのパンフレットに書いてあった通り(30日間の履き慣らしをするべきである)という言葉を信じ、少しずつ無理のないように履き慣らしを続けたところ、徐々にではありますが当初感じられていた懸念材料は少しずつ解消されてきています。おそらくあと10日も履けば問題なく過ごせそうです。」

VIBERG「弊社の靴を愛用してくれて感謝します。まず、VIBERG製品の慣らしについて解説します。通常、革が足の形に馴染み、柔らかくなるまでに約30日かかると言われています。これは主に、VIBERG社が使用する約5.5〜6mmの厚いインソールによるものです。他の高級ブランドと比較すると、彼らは最大で3mmのインソールを使用しております。これはフルグレインレザーではなくスプリットレザーかもしれません。このため、他のブランドは、箱から出した直後の履き心地はやや良いでしょう。しかし、軽い素材は時間が経つと早く劣化し、繊維構造が緩んで形が崩れ始めますが、重い素材は慣らしに時間がかかる分、長持ちします。

また、かかとには厚いフルグレインレザーのカウンターを使用しており、湿った状態で靴の曲げ革から切り取ります。このため、革の補強材が足の形に馴染むには時間がかかります。

私自身も同様で、Cordovan RocklandsやSavoyの両方の靴を所有していますが、どちらも伝統的な製法のために慣らし期間が必要でした。」

チャネリング・インソール・グッドイヤーウェルトとは何か?

グッドイヤーウェルトは、1860年代にさかのぼる靴製造の伝統的な方法の一つです。この工程は、靴の革のアッパーと、インソールを取り付けた靴型の2つのコンポーネントに分かれています。靴職人は、プライヤーを使って手作業で、または機械の助けを借りてアッパーを靴型の周りに形成し、一時的に革のアッパーをホールドファストやリブに接着剤、ステープル、または釘で仮固定します。この工程は、オペレーターが靴の外側にウェルトをミシン縫いする間、靴型を一時的に固定するためのものです。この縫い目は革のアッパー、ホールドファスト、リブを貫通し、ウェルト(アウトソールが取り付けられる薄い革のストリップ)で靴全体を一体化します。

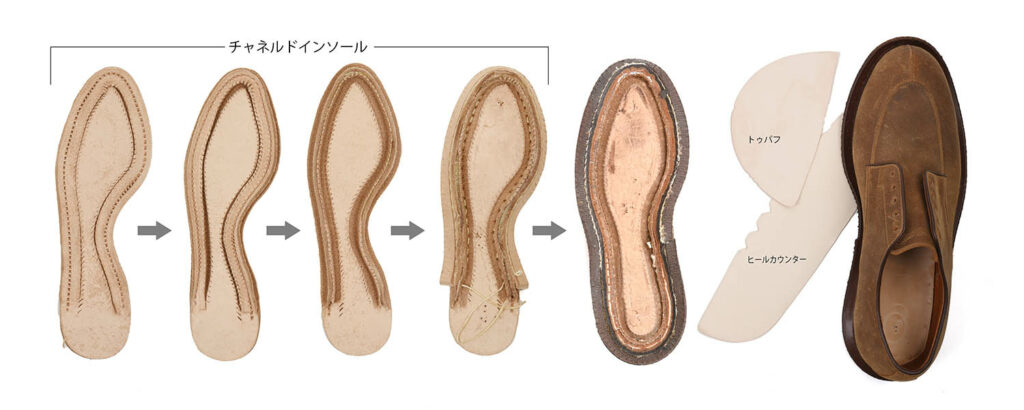

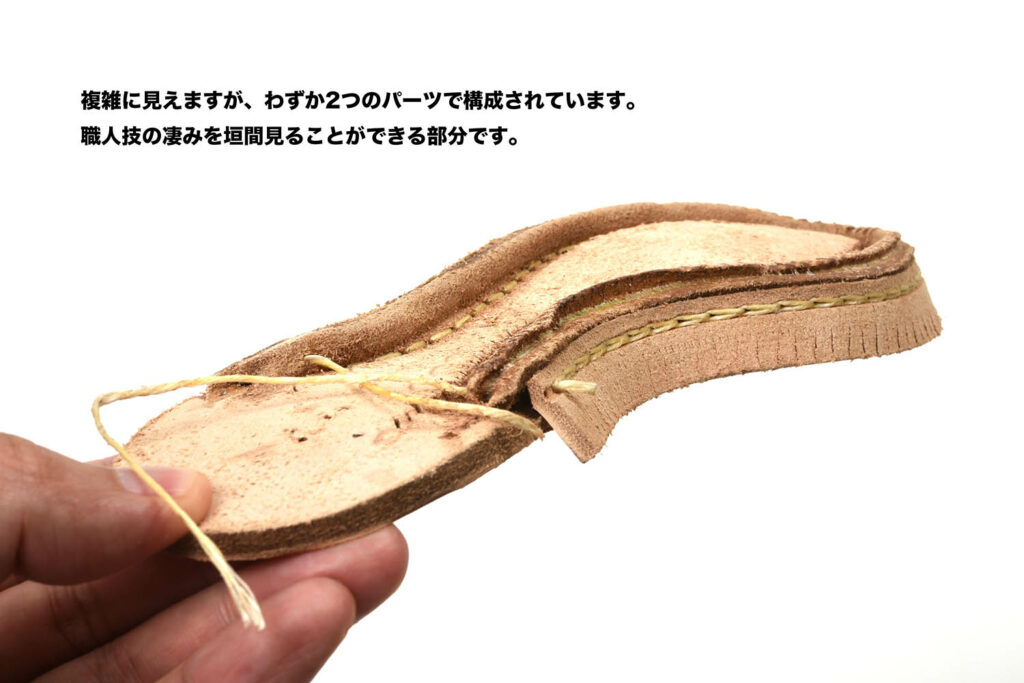

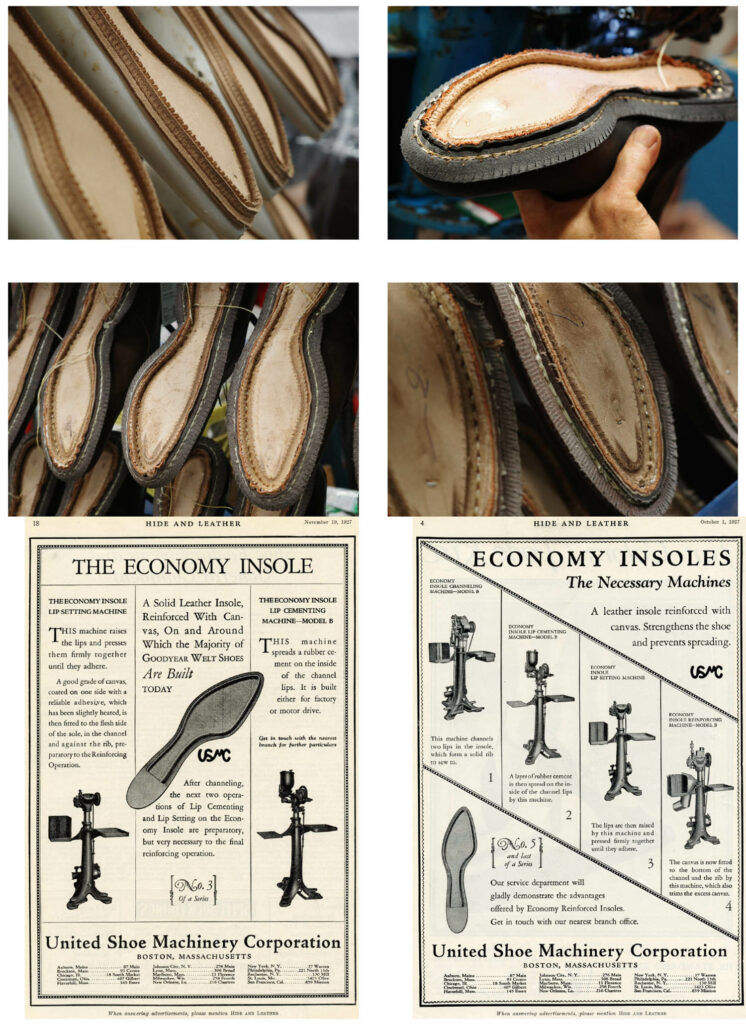

下の写真は、VIBERGの心臓部とも言えるインソールです。5.5〜6mmもの厚みを持つ「チャネルド・インソール」と彼らが読んでいるパーツです。

この構造のシンプルさは、靴の再ソールおよび再製作を可能にし、靴を組み立てる際に内部に穴を開けないため、ほぼ防水性が得られる点にあります。

伝統的には、このタイプの構造は、チャネリングされた革のインソールを使用した手作業のウェルト靴と同じ原理に基づいて作られており、足はインソールに直接乗り、そのインソールにウェルトと靴全体が取り付けられます。これにより、ウェルトが厚い固体革のインソールに直接縫い付けられ、最大の快適さと耐久性が得られます。

現代のグッドイヤー靴の利点は、製造がはるかに速く、失敗率が低いことです。また、チャネリングを可能にするために最高の素材を必要とせず、内部が軽い素材であるため、履き慣らしが容易です。

チャネリング・インソール・グッドイヤーウェルト靴の利点は、靴全体がインソールに取り付けられており、歩くたびに体重に応じて靴が曲がり、成形され、現代のジェムドリブ付きバージョンとは全く異なるパフォーマンスを発揮する点です。チャネリング・ウェルトのインソールの厚さは、ジェムドに比べて約2.5倍重いです。これは、革の一片からチャネリングまたは彫刻が必要なホールドファストまたはリブによるものです。接着されたリブの場合、標準の厚さは固体革のインソールで約2.5mmになります。

履くと、この2つの方法の違いは靴の内部構造のサポートにおいてより明らかになります。ヴィンテージの衣服や靴の人気がその典型的な例です。

現代社会における工芸の保存は、十分に行われていません。エドウィン・バイバーグのチャネリング・インソール・グッドイヤーウェルト靴のオリジナル実装を通じて、これらの方法の重要性と価値を理解することができました。

(※)チャネルド・インソールの製造工程は、以下項目(チャネルド・インソールの製造プロセス)にまとめました。

そうして完成した靴は、1足1足細かく検査され、コンディションを整え、磨き上げられます。履く前に追加のお手入れをする必要はないと断言しています(現代の高級革靴はプレケアは通常不要な筈です)。シンプルなシューケア用品だけで、VIBERGの靴は長持ちし、年を重ねるごとに味わい深い表情となっていきます。シューズを使用しないときは、必ず付属のダストバッグに入れて保管して欲しいと、そこまで説明してくれています。素晴らしいフォローアップ!

一部製品に付属しているクリアーバッグは、水溶性バッグを用いています。生分解性・堆肥化可能水環境(海や川)で生分解するので、ポリプロピレン、ポリエチレンを使用しせず、マイクロプラスチック不使用です。環境に配慮されている点も見逃せません。

水+60℃/140°Fに可溶し、雨に強い。だれも着目しないようなところまで突き詰めようという心意気が素晴らしい。今はまだ一部のモデルにしか採用されていませんが、全てのモデルにこのバッグが展開されることを期待しています。

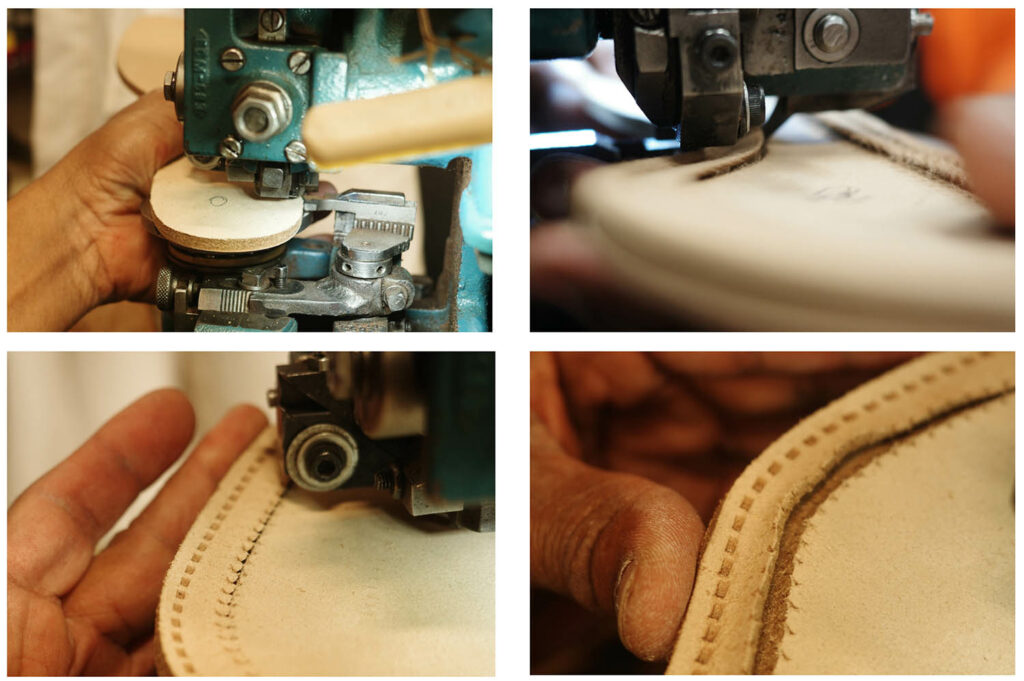

チャネルド・インソールの製造プロセス

2024年現在のVIBERGが誇るチャネルド・インソールの製造プロセスです。

ステップ1:

5.5 – 6mm厚のインソールをチャンネルマシンで加工します。このマシンには内側と外側に刃があり、内側と外側にチャンネル(溝)を作ります。これがグッドイヤーウェルトのホールドファストになります。フランスのタナリー・バスティン製のオークバークで鞣されたインソールを使用します。この革の鞣しには12ヶ月かかります。

ステップ2:

インソールに内側と外側のチャンネルを加工した後、この部分に接着剤を塗り、2つのリップ(端)を接着して全革のホールドファストを作ります。これは、手彫りの革のホールドファストを備えたビスポークシューズに似ています。

ステップ3:

接着剤が乾いたら、リップセッティングマシンを使用してチャンネルを押し、革のホールドファストを形成します。これがグッドイヤーウェルトの基盤となります。

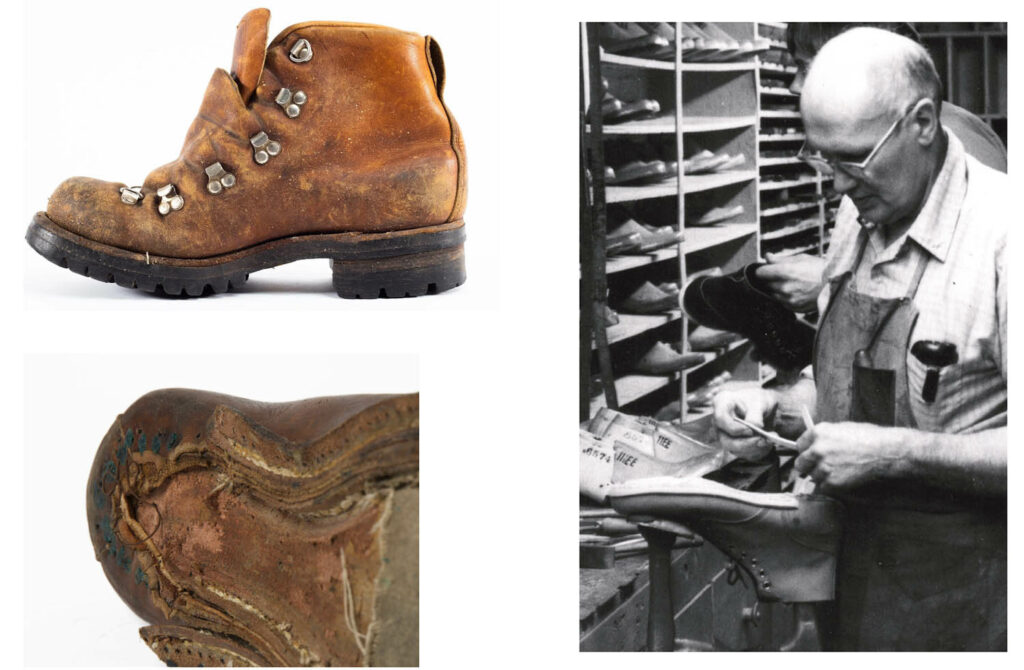

1960年代にエドウィン・ヴァイバーグによってこのウェルティング技術を導入しました。1980年代にはウェルテッドシューズを製造しなくなったため、機械を売却しました。当時の主力商品は主に安全靴でした。過去10年間で、この技術を保存するために、世界最大規模のチャンネルマシンのコレクションを集めました。私の知る限り、また最高級の靴メーカーを訪れた結果、私たちだけがこのドキュメントで見られる正確な方法を保存していると信じています。これらの機械はすべて1960年以前のもので、それ以降は大量生産のために現代の接着ジェミングが採用されました。

下の写真は1970年代初期のハイキングブーツで、チャンネルドインソールを示しています。白黒の写真は同時期のチャンネルドインソールウェルテッドサービスブーツを作業中のエドウィン・ヴァイバーグ氏(3代目当主)を写しています。

そして、アメージングな靴が降臨した!

ここまでVIBERGの優れたシャーシ構造と製造プロセスについてご紹介してきました。

ここからは、実際に入手したVIBERG製品についてご紹介したいと思います。まずは、主力モデルの一つとして展開されているモンクストラップ「Regent Boxboard Mahogany shell cordovan」があります。現物を所有したことのある人は、まだ極わずかでしょう。Horween社へVIBERGが特別に依頼して作られたスペシャルなシェルコードバンマホガニーのハッチグレインパターンの革です! この靴を見た瞬間、モンクストラップ好きの私は、惚れずにはいられませんでした。Amazing! という言葉がピッタリな革靴です。

最初に見た時は、まさかコードバンだとは思いませんでした。このようなテクスチャーを持つコードバンは初めてでした。ただ、ハッチグレインは知っていたので、それと勘違いしたのです。

ところが、よくよく話を聞くとこれは、ロシアンカーフでもハッチグレインでもないホーウィン社のシェルコードバンだというのです。とても驚きましたが、言われてみればコードバンらしいニュアンスを感じます。これは履いてみなきゃ! となったのは言うまでもありません。

希少なBoxboardシェルコードバンはVIBERG特注レザー!

歴史を紐解くこと18世紀頃のロシアで作られていたロシアングレインレザーという革がありました。ロシアに於いて何世代にも渡り製造されていた型押しレザーでしたが、ロシア革命を境に歴史からその姿を消します。しかし、ホーウィン社が開発した高級レザーの一つ「ハッチグレインレザー」が誕生。それは牛革にハッチパターン(細かい格子状)を与えたロシアングレインの純粋なレプリカでした。

そしてご紹介する靴は、VIBERGがホーウィン社に特注で依頼した革で、ハッチグレイン化したBoxboard Mahogany シェルコードバンだったのです。色はレアカラーのマホガニー! VIBERG凄いぞ!。そんな無理がHorween社に利くのか!? と思ったらどうやらVIBERGのBrett社長とHorween社との強い絆があってこそ成し得た革だったそうです。Brett社長は、この美しいテクスチャーに魅了され、まだ存在しないホーウィンシェルコードバンでの実現を打診したそうです。そして出来上がったボックスボードシェルコードバンは、ほのかに赤みのあるアンティークブラウンの渋い色調とホーウィンシェルコードバンならではの温かみのある風合い。そして、ハッチグレイン特有の格子模様が完全に一体化した新しい革を生み出しました。この革は、VIBERGにおいてもHORWEENにおいてもスペシャルレザーとしての立ち位置であり、希少モデルとして展開されることでしょう。

次の章では、ボックスボードコードバンについて深掘りします。

VIBERG社長Brett氏とHorween社長Skip氏とそのファミリー。彼らの強い繋がりが、この斬新なシェルコートバンレザーを誕生させた!

Viberg×Horweenのボックスボードコードバンレザー

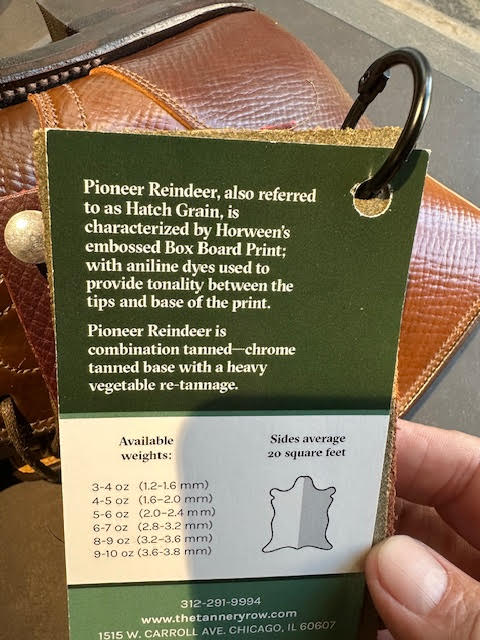

さて、この章では、ボックスボードコードバンについて触れたいと思います。その前知識として、Horween社は、ハッチグレインボックスボードプリントのことをPioneer Reindeerと呼んでいます。 これは、牛革での呼称です(日本ではハッチグレインが通称)。この革は非常に人気があり日本でも目にすることが増えてきました。Brett社長はHorween社に同じプレートを使用してシェルコードバンにハッチグレインボックスボードプリントを施すよう依頼することで、これを次のレベルに引き上げたのです。この革がViberg社に独占的なものであると言うのは正確ではないかもしれませんが、現時点では実質的にはそうであり、少なくともアイデアはBrett社長とHorween社のアイデアから生まれたというのがスタートです。そして、この革は、他のシェルコードバン同様に100%ピットタンニングされている点にも注目すべきポイントなのです。

文中の用語の意味

Pioneer Reindeer

“Pioneer Reindeer”をカタカナで書くと「パイオニア レインディア」になります。

「Pioneer Reindeer」は、Horween社の製品の一つで、特定の加工技術を施した革を指すブランド名や製品名です(日本ではハッチグレインが通称です)。具体的には、「Pioneer Reindeer」は、牛革に特定のパターンや仕上げを施したものとされています(具体的なレシピは非公表)。この名称は、実際にトナカイの革を使用しているわけではなく、トナカイのような風合いや質感を模した加工が施された革を指していると考えられています。

ボックスボードプリント

「ボックスボードプリント」とは、皮革の表面に特定の模様やテクスチャを施すための加工技術の一つです。この技法では、革の表面にプレートや型を用いてプレスし、特定のデザインや模様を刻印します。これにより、革に立体感や装飾性が加わり、製品の外観が向上します。

ボックスボードプリントは、特に高級革製品に使用されることが多く、ユニークで高品質なテクスチャを持つ革を作り出すために利用されます。このプリント技術は、革の耐久性や美観を向上させるために使用され、最終製品に独自のスタイルと魅力を提供します。

例えば、Horween社がシェルコードバンに施す「ハッチグレインボックスボードプリント」は、革の表面に独特の模様を刻むことで、視覚的にも触覚的にも魅力的な仕上がりになります。

ピットタンニング

ピットタンニング(pit tanning)とは、伝統的な皮革のなめし技法の一つで、地下に掘られたピット(槽)を使用して行われます。以下はピットタンニングの詳細です:

ピットタンニングのプロセス

- ピットの準備: 皮革をなめすためのピット(深い槽)が用意されます。このピットには、植物性のタンニンを含む液体(通常、樹皮や植物から抽出されるタンニン溶液)が入れられます。

- 皮革の浸漬: 生の皮革をピットに浸漬します。皮革は通常、層状に積み重ねられ、タンニン溶液がしっかりと浸透するようにします。

- 長期間のなめし: ピットタンニングは非常に時間がかかるプロセスで、数週間から数ヶ月にわたることがあります。この間、皮革はゆっくりとタンニン溶液を吸収し、柔らかく耐久性のある革に変わります。

- 乾燥と仕上げ: 十分になめされた皮革はピットから取り出され、乾燥させます。その後、必要に応じて仕上げ処理が施されます。

ピットタンニングの特長

- 耐久性: ピットタンニングによって作られた皮革は非常に耐久性があり、長持ちします。

- 自然な風合い: このプロセスは皮革に独特の自然な風合いを与え、美しいエイジング(経年変化)が楽しめます。

- 環境に優しい: 植物性のタンニンを使用するため、クロムなめしなどの化学薬品を使う方法に比べて環境への負荷が少ないです。

ピットタンニングは、伝統的で時間のかかる方法ですが、その結果として得られる皮革の品質は非常に高く、特に高級革製品に使用されます。

わずか40名のスタッフで生み出されている

VIBERGは、総勢40名前後の職人の集りです。作れる足数は年間通してもせいぜい1万足と極わずかです。1万足? と聞くとものすごく多いと思うかもしれません。例えばA社は年15万足max、F社は昨年まで4.8万足で、今年から14万足へ増やす予定とのこと。それを全世界の主要取引先へ配るとあっという間の出来事で、完売するとなかなか入荷してこないというのは皆さんもご存知の通りです。その極端に少ない生産数量のうちのこれまた10%程度を日本向けに生産したいそうです。将来的にラインを増やして増産するかというそういうことは現段階では考えていないようで、とにかく先ほどご紹介したVIBERGクオリティに注力した本物の靴作りにウエイトを置いていくそうです。

私の第一号はプレーントゥダービー!

Brett氏との最初の出会い時に感動したことといえば、サンプルシューズを何一つ持ってこなかったこと。まずは、対面で目を見て話し合い、NATORIYAの店舗がどんなものかを見るためだけに来たのでした。「どうして靴を持ってこなかったのですか」と聞くと、「セールスに来たと思われたくなかった」とのこと。あ〜なんて素晴らしいんだ。しかし、現物を見ないことには始まりません。何しろ私たちの中のVIBERGは、昔のチャンキーなワークシューズで止まっています。ハイエンドのVIBERGをぜひ見てみたいと伝えると、後日現物を送ってくれました。いくつかあったサンプルの中でも目に止まったRocklandというプレーントゥを履いた瞬間、これは本物だ!!と直感的に足が、いや心が揺さぶられたのは、今でも記憶に新しいです。それが、愛用しているこちらの靴です。

吸い付くようなフィーリングの足入れ感はまさに本物臭をこれでもかと発してくれます。サイズ感は、UK採りであることもわかりました。この靴の木型は「2030」といい、「トゥエンティサーティー」と彼らは呼んでいました。ラウンドトゥのプレーントゥダービーで、ピンキングの入ったストームウェルトを持つ堅牢な一足です。ソールは、HARBORO社のリッジウェイソールを装備しており、日本の路面環境にもベストマッチ。耐久性とクッション性のバランスが良いソールです。もちろんリペアにも対応しています。

そして、なんといっても極厚のチャネルド・インソール。フットプリント(自分の足裏の形)が形成されるまで何ヶ月も掛かりそうですが、靴自体の高い信頼性と何十年たっても修理すれば復活させるさ!という各パーツの品質の高さと作りの良さは、履けば履くほどに実感が湧いて来ています。

Boxboard Mahogany Shell Cordovanの魅力的な格子状テクスチャーと色抜け感。そして磨いた時のシェルコードバンらしい艶感。これも将来どのように変化するのかは未知数なところもあります。だからこそ長いエイジングの旅を楽しみたいと思います。まだ1ヶ月未満では何も語ることはできませんが、少なくとも私がよく言う「コードバン皺が語り出す」その表情はすでに現れて来ているので、もう楽しくて仕方がありません。

尚、2号機は、モンクストラップと既に心は決まっています(笑)ですが、まずは、このプレーントゥをしっかり履き慣らしを済ませ、まだほとんどの人達が知らないハイエンドVIBERGシューズの真の世界を存分に堪能してからNext doorをノックしようと思います!

皆さんもこの素晴らしいカナディアン・ハイエンド・シューメイカーVIBERGの革靴の世界を味わってみませんか。きっと感動すること間違いなしです!

カタログページ

謝辞

この記事の制作にあたり、多大なご協力をいただきましたSongo River. Dallasさん、VIBERG社Brett社長および職人の皆様、Boxboard Cordvanの情報提供と写真提供を快諾して頂いたHORWEEN社Skip社長に深く感謝申し上げます。皆様のサポートがなければ、この記事を完成させることはできませんでした。重ねてお礼申し上げます。

シューズサロンなとりや

(※)本記事内の写真や記事内容につきましては、二次利用することを固く禁止しますが、このページへの直接リンクは許諾不要です。ただし、「Shoes Salon NATORIYA」のクレジットを必ず併記して入れてください。

2024年6月26日

コメント